Industrie 4.0 – drei Argumente für M12-Steckverbinder

Obwohl M12-Steckverbinder bereits Jahrzehnte verfügbar waren, bevor das Konzept des IIoT überhaupt aufkam, haben sie sich zur bevorzugten Schnittstelle für industrielles Ethernet entwickelt. Für die Datenübertragung werden sie auf der Geräteseite verwendet – sie ziehen Daten von den Geräten ab und übertragen sie an die Anwendung, wo die Daten aggregiert werden, um dem Anwender nützliche Informationen zur Verfügung zu stellen. Sie stellen die Verbindungen zwischen der SPS, den Sensoren und den E/A-Blöcken sowie zu Wireless-Zugangspunkten her. M12-Steckverbinder werden auch verwendet, um Anwendungen wie Wechselstrommotoren und -antriebe über längere Zeiträume hinweg mit hohen Spannungspegeln zu versorgen; sie kommen aber auch in Niederspannungsanwendungen wie Feldbus- und Ethernet-Komponenten und Netzwerkgeräten zum Einsatz.

1. Unübertroffene Robustheit

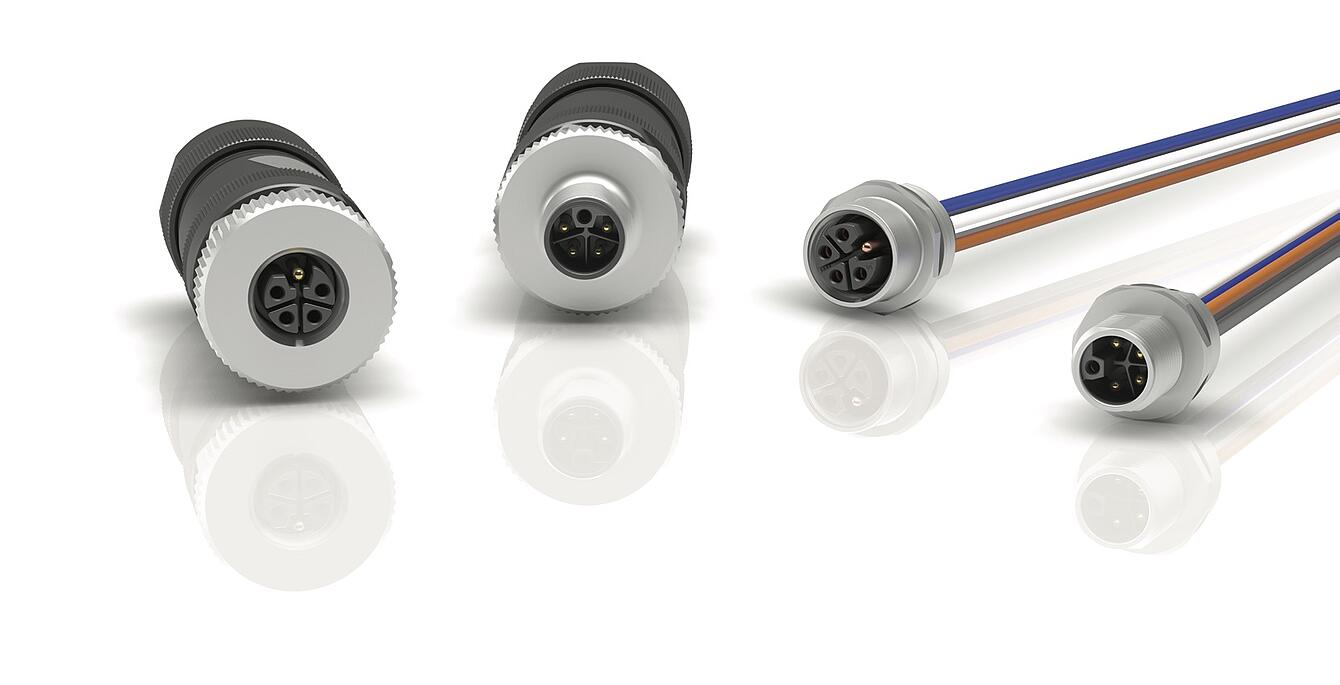

Im Vergleich zu RJ45, dem anderen vergleichsweise häufig verwendeten Industriesteckverbinder, bieten M12-Steckverbinder eine überlegene Leistung unter rauen Bedingungen. Das runde Design schützt die Kontakte vor Verunreinigungen wie Staub, Feuchtigkeit, Hitze und Fremdkörpern. M12-Steckverbinder bieten einen Mindestschutz nach IP67 gegen das Eindringen von Staub und Wasser und sind darüber hinaus gegen Stöße, Vibrationen, UV-Strahlung und Temperaturschwankungen geschützt. Für die anspruchsvollsten Anwendungen, etwa solche, die häufiges Abspritzen erfordern, sind sie in den Schutzarten IP68 und IP69K erhältlich (Bild 1).

Für Maschinenbauer, die einen Steckverbinder für ihre Anwendung auswählen, ist die Zahl der Steckzyklen ein wichtiges Kriterium. Sie wird durch den Kontaktwerkstoff sowie das Material der Beschichtung und deren Dicke bestimmt. Billige Steckverbinder, die beispielsweise mit einer Zinnbeschichtung und Kontakten aus einer Kupferlegierung hergestellt werden, sind weniger leistungsfähig als Produkte aus korrosionsbeständigen Materialien, die mit Berylliumkupferkontakten und einer dicken Goldbeschichtung hergestellt werden. Letztere sind in der Regel für mehr als 100 Steckzyklen ausgelegt.

2. EMI-Abschirmung

Die drahtgebundene Übertragung von Signalen und Daten bietet gegenüber drahtlosen Verbindungen einige Vorteile, darunter die inhärente Sicherheit der physischen Anbindung – im Gegensatz zur störanfälligeren Wireless-Konnektivität. Dies ist besonders relevant, weil IIoT-fähige Fabriken oft mit elektromagnetischen Störungen (Electromagnetic Interference, EMI, oder Radio Frequency Interference, RFI) belastet sind. Diese beeinträchtigen häufig hochpräzise Sensoren und Messgeräte, die ohnehin bereits durch die Einflüsse des Produktionsumfelds belastet sind (Bild 2).

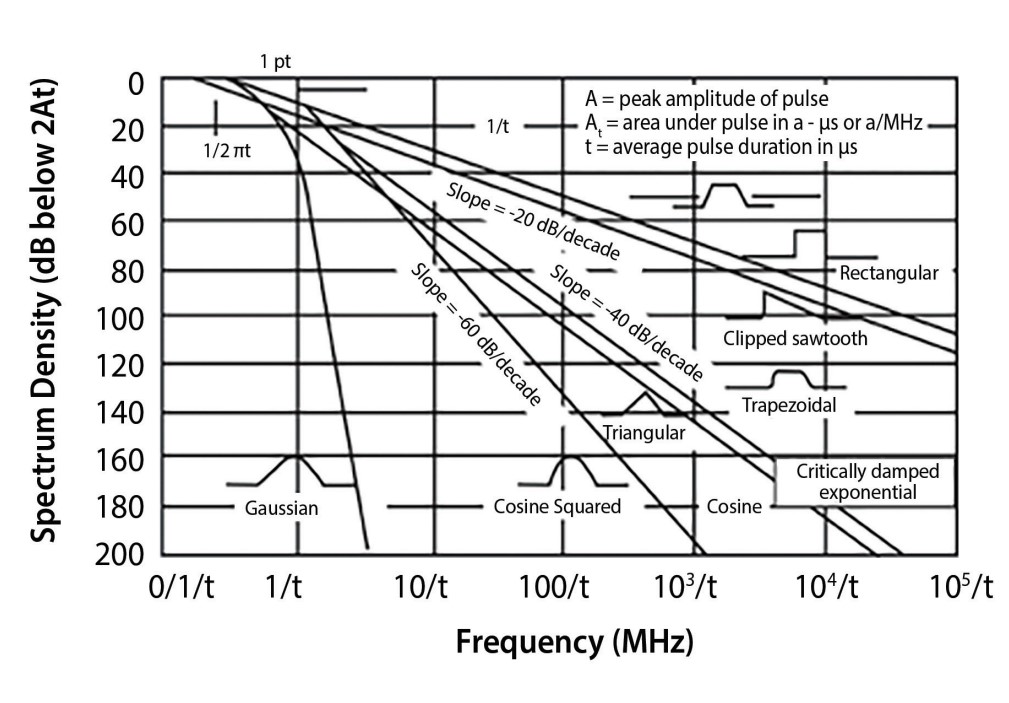

Je höher die Datenraten im IIoT, umso größer sind die erforderlichen Bandbreiten der Schaltkreise und desto schwieriger ist es, die Strahlungsemissionen zu kontrollieren und die Störanfälligkeit zu beherrschen. Bild 3 verdeutlicht diesen Zusammenhang. Er stellt eine zusätzliche Herausforderung für die Gerätehersteller dar, deren Produkte so wenig EMI wie möglich erzeugen, aber auch eine angemessene Robustheit gegenüber EMI aufweisen müssen, sodass der Betrieb in störbelasteten Umgebungen nicht beeinträchtigt wird.

Um diese Anforderungen zu erfüllen, benötigen die Hersteller Steckverbinder und Anschlusskabel mit geeigneter Schirmung. Steckverbinder müssen über ein leitfähiges (metallisches) Gehäuse verfügen, an das der Kabelschirm angebunden werden kann. Bei zylindrischen Steckern muss dieser sorgfältig mit dem Stecker verbunden werden, um eine 360°-Wirkung zu gewährleisten. Im Allgemeinen wird eine gute Abschirmung erreicht, wenn das Schirmgeflecht des Kabels fest mit dem leitenden Steckergehäuse verbunden ist. Kunststoffsteckverbinder ohne Metallhülsen haben keine Möglichkeit, den Kabelschirm anzuschließen.

Darüber hinaus ist es wichtig, dass der Steckverbinder im gesteckten Zustand eine sichere galvanische Verbindung zwischen Stecker- und Buchsengehäuse aufweist. Im Fall von Flanschdosen ist es außerdem erforderlich, dass eine gute galvanische Verbindung zwischen dem Metallgehäuse der Dose und der Metalloberfläche der betreffenden Schalttafel besteht. Die Schirmungsdämpfung wird in Dezibel (dB) gemessen und ist frequenzabhängig. Eine gute Schirmung bietet hohe Dämpfungswerte über einen weiten Frequenzbereich (MHz).

3. Kompaktheit

Der Trend zur Miniaturisierung im Rahmen der Industrie 4.0 erfordert immer kompaktere Komponenten und Konnektivitätslösungen, obwohl der Bedarf an Energie zunimmt und der Durchsatz der Datenübertragung weiterhin steigt. Die Hersteller von Steckverbindern stehen somit vor der Herausforderung, dieselbe oder mehr Leistung in immer kleineren Komponenten bereitzustellen.

Ursprünglich war der M12-Steckverbinder entwickelt worden, um das größere 7/8“-Format zu ersetzen, das damals Standard für die Sensorik war. Der Außendurchmesser des M12-Steckverbinders beträgt lediglich 12 mm; somit eignet er sich sehr gut für Anwendungen mit begrenztem Bauraum, wie Steuerungen in der Automatisierungstechnik, Telemetriemodule, kompakte LED-Beleuchtungen oder Stellantriebe.

M12-Background: Kontakte, Kodierung und Verschlusstechniken

Der 1985 eingeführte M12-Steckverbinder hat sich über Jahrzehnte hinweg als eine der zuverlässigsten Schnittstellen für industrielle Applikationen bewährt. Einst hauptsächlich von Automobilherstellern verwendet, hat sich der M12 zum Industriestandard in der Fabrikautomation, autonomen Robotik, Kommunikationstechnik, Mess- und Regeltechnik sowie vielen anderen Anwendungen entwickelt.

Kodierung

In der Fabrik oder im Automatisierungsfeld muss das Personal in der Lage sein, vorhandene Steckverbinder zu Wartungszwecken schnell zu trennen und Steckverbinder an neu verlegten Kabeln schnell zu installieren, insbesondere wenn die Verbindungen staub- oder wasserdicht sein müssen. M12-Steckverbinder sind leicht zu installieren und eindeutig kodiert, um die Gefahr versehentlichen Fehlsteckens zu verringern.

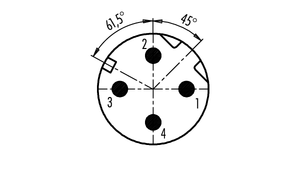

M12-Kodierung für Signal- und Datenübertragung:

- A-kodiert für Sensoren, DC-Power

- B-kodiert für PROFIBUS

- D-kodiert für 100Mbit-Ethernet und Profinet

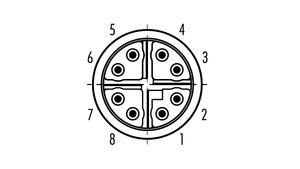

- X-kodiert für 10Gbit Ethernet (Bild 4).

M12-Kodierung zur Leistungsversorgung:

- S- und K-kodierte Steckverbinder sind für die AC-Versorgung bis 630 V/16 A ausgelegt. Ideale Leistungssteckverbinder für Anwendungen wie Wechselstrommotoren und -antriebe, Motorsteuerungsschalter und Frequenzumrichter.

- T- und L-kodierte Steckverbinder sind für DC-Versorgungen bis 63 V(DC)/16 A ausgelegt (Bild 5). Idealer Leistungssteckverbinder für Niederspannungsanwendungen wie Gleichstrommotoren und - antriebe, Feldbus- und Ethernet-Komponenten, Netzwerkgeräte und LED-Beleuchtungen.

Kontakte

M12-Steckverbinder sind mit 3, 4, 5, 8 oder 12 Kontakten (Polen) erhältlich. Die ideale Polzzahl hängt von der jeweiligen Anwendung ab. In den meisten Sensoren und in Anwendungen zur Leistungsversorgung kommen beispielsweise 3- oder 4-polige, in Profinet- und Ethernet-Installationen dagegen 4- und 8-polige Steckverbinder zum Einsatz. Beispiele zeigt Bild 6.

Verriegelungstechniken

Es gibt drei grundlegende Verriegelungsmechanismen an M12-Steckverbindern:

- Push-Pull: Einfaches und sicheres Verriegeln mit einem hörbaren Klicken, das anzeigt, dass die Verbindung richtig hergestellt wurde.

- Schraubverriegelung: Eine Gewindemutter am Stecker wird mit einem passenden Gewindesatz an der Buchse verbunden.

- Bajonett: Eine Steckverbindung, bei der Stifte an der Buchse und Schlitze am Stecker zum schnellen Verbinden und Trennen mittels einer Dreh-Steck-Bewegung verwendet werden.

Zusätzliche M12-Merkmale und -Optionen

Bei der Auswahl des Steckverbinders für eine bestimmte Anwendung sollten folgende Eigenschaften beziehungsweise Optionen berücksichtigt werden:

- Geschlecht: Stecker, Buchse, Stecker/Buchse

- Anschlussart: Crimp-, Schraub-, Klemm- oder Schneidklemmanschluss

- Gehäusematerial: Kunststoff, Metall oder rostfreier Stahl

- Material der Kontaktbeschichtung: Au (Gold), Sn (Zinn), CuSnZn (Optalloy)

- Schutzart: IP67, IP68 oder IP69K

- Kabellänge

- Kabelmantel: PUR oder PVC

- Flansch oder Feldmontage

- Bemessungsspannung

- Bemessungsstrom

M12 – der universelle Steckverbinder

In industriellen Umgebungen erfordern Geräteverbindungen standardisierte, nicht vertauschbare Steckverbinder, um ein Fehlstecken zu vermeiden.

M12 A-kodiert

M12 A-kodiert

| Strom | Spannung | Schutzart | Polzahl | Anwendung |

|---|---|---|---|---|

Strom 1.5 - 8 A | Spannung 30 - 250 VAC | Schutzart IP67/IP68/IP69K | Polzahl 3 - 12 | Anwendung Leistung, Signale, CAN, CANopen, PROFIBUS PA, DeviceNet |

M12 B-kodiert

M12 B-kodiert

| Strom | Spannung | Schutzart | Polzahl | Anwendung |

|---|---|---|---|---|

Strom 4 A | Spannung 60 - 250 VAC | Schutzart IP67/IP68 | Polzahl 4 - 5 | Anwendung PROFIBUS DP |

M12 D-kodiert

M12 D-kodiert

| Strom | Spannung | Schutzart | Polzahl | Anwendung |

|---|---|---|---|---|

Strom 4 A | Spannung 250 VAC | Schutzart IP67 | Polzahl 4 | Anwendung Ethernet, EtherCAT, PROFINET, Sercos |

M12 X-kodiert

M12 X-kodiert

| Strom | Spannung | Schutzart | Polzahl | Anwendung |

|---|---|---|---|---|

Strom 0.5 A | Spannung 50 VAC / 60 VCD | Schutzart IP67 | Polzahl 8 | Anwendung Ethernet, PROFINET |

M12 S-kodiert

M12 S-kodiert

| Strom | Spannung | Schutzart | Polzahl | Anwendung |

|---|---|---|---|---|

Strom 12 A | Spannung 630 VAC | Schutzart IP67 | Polzahl 3 + PE | Anwendung Leistungsversorgung |

M12 T-kodiert

M12 T-kodiert

| Strom | Spannung | Schutzart | Polzahl | Anwendung |

|---|---|---|---|---|

Strom 12 A | Spannung 60 VDC | Schutzart IP67 | Polzahl 4 | Anwendung Leistungsversorgung |

M12 K-kodiert

M12 K-kodiert

| Strom | Spannung | Schutzart | Polzahl | Anwendung |

|---|---|---|---|---|

Strom 12 A | Spannung 630 VAC | Schutzart IP67 | Polzahl 4 + PE | Anwendung Leistungsversorgung |

M12 L-kodiert

M12 L-kodiert

| Strom | Spannung | Schutzart | Polzahl | Anwendung |

|---|---|---|---|---|

Strom 16 A | Spannung 63 VDC | Schutzart IP67 | Polzahl 4 - FE | Anwendung Leistungsversorgung, PROFINET, Empfohlen: Versorgungsspannung |

Die Digitalisierung der Produktion gewinnt täglich an Fahrt. Seit mehr als einem Jahrzehnt entwickelt sich das Internet der Dinge in seiner industriellen Ausprägung, dem Industrial Internet of Things (IIoT), unaufhaltsam weiter: Technologieexperten gehen davon aus, dass im Industrial IoT bis zum Jahr 2030 weltweit mehr als 50 Milliarden Geräte vernetzt sein werden. Bereits für 2020 haben Industrieanalysten dem IIoT ein Weltmarktvolumen von etwa 313 Milliarden US-Dollar zugeordnet, das bis 2026 auf mehr als 600 Milliarden US-Dollar anwachsen soll [1].

Vereinfacht ausgedrückt, besteht das IIoT aus vernetzten Sensoren, Messinstrumenten, Steuerungen und weiteren Geräten, die über das Internet Protocol (IP) miteinander kommunizieren und via Internet Daten bereitstellen. Es erstreckt sich von Maschinen in Fabrikhallen über Gebäude bis in die Infrastruktur; es umfasst neben der Produktion auch die Energie- und Wasserversorgung sowie Transport und Verkehr. Getrieben durch die Erfassung, Übertragung und Verarbeitung von Daten mit immer höherem Durchsatz auf immer intelligenteren und kleineren Geräten, gilt das IIoT als Schlüsseltechnologie der vierten industriellen Revolution, der sogenannten Industrie 4.0.

Der Nutzen und Wert des IIoT geht jedoch weit über die Datenerfassung, -übertragung und -verarbeitung hinaus. Es ermöglicht die vollständige Sichtbarkeit und Kontrolle praktisch sämtlicher Parameter von Fertigungsprozessen und versetzt Unternehmen so in die Lage, über die beschreibende und diagnostische Analyse hinaus den Übergang zu prädiktiver Intelligenz und präventiven Maßnahmen zu vollziehen. Zu den quantifizierbaren Vorteilen des IIoT gehört die Fähigkeit, Störungen wie Produkt- oder Prozessabweichungen zu erkennen und diese zu umgehen oder Prozesse neu zu gestalten, um diese Probleme zu vermeiden. Anlagenbetreiber können ungenutzte Kapazitäten aufdecken, Wartungskosten und Ausfallzeiten reduzieren, die Sicherheit verbessern und die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) maximieren – die potenziellen Vorteile einer IIoT-fähigen Anlage sind scheinbar unbegrenzt.

Um einen umfassenden Überblick eines Fertigungsprozesses zu gewinnen, werden vernetzte Sensoren an physischer Ausrüstung angebracht, wo sie Informationen sammeln, etwa Temperaturen, Vibrationen oder die Resonanzfrequenzen von Schallwellen (Bild 1). Die Daten werden an einen Industriecomputer oder in eine Cloud übertragen, wo die Entscheidungsträger darauf zugreifen können. Dieser Prozess erfordert zuverlässige Verbindungen mit hohem Durchsatz, oft in Umgebungen mit Staub, Lärm, Temperaturschwankungen und Vibrationen. In hygienisch sensiblen Einsatzfeldern wie der Lebensmittel- und Getränkeindustrie kommt die Herausforderung hinzu, dass die Geräte häufig gereinigt werden müssen.

Steckverbinder sind das entscheidende Bindeglied zwischen den datenführenden Kabeln und den Geräten zur Datenerfassung, -übertragung und -verarbeitung. Der Bedarf an hohen Datenraten, um auch visuelles Material übertragen zu können, hat die Entwicklung von Steckverbindern vorangetrieben, die die Gigabit-Anforderungen neuester Sensoren erfüllen können. Hinzu kommt der anhaltende Miniaturisierungstrend, der Komponentenhersteller zwingt, mehr Verarbeitungsleistung und Durchsatz auf immer kleinerem Raum zu liefern.

M12 folgt der Dynamik der Märkte

Maschinenkonstrukteure und Erstausrüster bauen M12-Steckverbinder in neue Maschinen ein, und sie modernisieren damit die bestehende Infrastruktur. Dank der Rückwärtskompatibilität ist der Austausch beispielsweise älterer und weniger robuster RJ45-Steckverbinder relativ einfach und kostengünstig möglich. Die Hersteller von M12-Steckverbindern arbeiten kontinuierlich an Innovationen. Sie erweitern ihre Produkte um neue Funktionen und verbessern deren Eigenschaften, um mit der rasanten Entwicklung der Robotik und Automatisierungstechnik, der Lebensmittel- und Getränkeindustrie, der Nutzung erneuerbarer Energiequellen und der mobilen Kommunikation Schritt zu halten. Kompakte, robuste, verriegel- und feldkonfektionierbare Steckverbinder, die Daten mit hoher Bandbreite sowie Energie übertragen, stellen sicher, dass die Bauform M12 auch in Zukunft ein wesentlicher Bestandteil von Industrie 4.0 und nachfolgender Entwicklungen sein wird.

Literatur

1 Markt für das industrielle Internet der Dinge (IIoT); www.mordorintelligence.com/de/industryreports/industrial-internet-of-things-iiot-market; aufgerufen am 23. November 2022

2 Fenical, Gary: The Basic Principles of Shielding; incompliancemag.com/article/the-basic-principlesof-shielding/, aufgerufen am 23. November 2022